我國首個海洋油氣完井工具“智慧工廠”正式建成投產,標志著我國在高端海洋裝備制造與智能技術開發領域取得了突破性進展。這一重大成果不僅提升了海洋油氣開采裝備的自主化、智能化水平,也為我國海洋能源戰略的深入實施提供了堅實的技術支撐。

該“智慧工廠”深度融合了物聯網、大數據、人工智能、機器人自動化等前沿智能技術,實現了從設計、生產、檢測到倉儲物流的全流程數字化與智能化管理。在生產環節,通過高度自動化的生產線和智能機器人協作,大幅提高了生產效率和產品精度,確保了完井工具的高可靠性與一致性。在質量控制方面,工廠利用智能傳感與視覺檢測系統,對生產過程中的關鍵參數進行實時監控與智能分析,實現了質量問題的早期預警與精準調控。

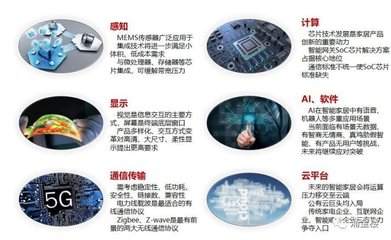

在技術開發層面,“智慧工廠”本身就是一個智能技術集成創新的典范。其成功投產,集中體現了我國在以下幾個關鍵智能技術領域的開發與應用能力:

- 工業物聯網與數據融合技術:工廠內各類設備、傳感器與控制系統全面互聯,構建了覆蓋全生產要素的工業物聯網平臺。海量生產數據被實時采集、傳輸與匯聚,為生產過程優化、設備預測性維護和能源精細化管理提供了數據基礎。

- 人工智能與智能決策技術:基于機器學習、深度學習算法,工廠開發了智能排產系統、工藝參數優化模型以及缺陷智能診斷系統。這些系統能夠從歷史數據中學習規律,輔助甚至自主做出更優的生產決策,不斷提升生產過程的智能化水平。

- 機器人自動化與柔性制造技術:工廠廣泛應用了協作機器人、AGV自動導引車等自動化裝備,實現了物料搬運、精密裝配、焊接打磨等環節的自動化。通過柔性制造系統(FMS)的部署,能夠快速響應多品種、小批量的定制化生產需求,適應海洋油氣工具復雜多樣的工況要求。

- 數字孿生與虛擬仿真技術:工廠構建了與物理實體同步映射的數字孿生模型。在產品研發階段,可通過虛擬仿真技術對工具設計、工藝方案進行驗證和優化,縮短研發周期,降低試錯成本。在運營階段,數字孿生體可用于模擬生產、培訓員工和預測設備性能,實現虛實聯動的智能運維。

海洋油氣完井工具是保障油氣井安全、高效生產的關鍵裝備,技術門檻高,長期依賴進口。此次“智慧工廠”的建成,意味著我國具備了規模化、智能化生產高端完井工具的能力,對于打破國外技術壟斷、保障國家能源安全具有重大戰略意義。

該“智慧工廠”不僅是先進產品的制造基地,更將成為我國智能技術持續開發與迭代升級的重要平臺。其成功經驗與模式,有望向海洋工程裝備、高端制造業等其他領域復制推廣,進一步驅動我國制造業向智能化、綠色化、高端化轉型,為制造強國建設注入強勁動力。