智能制造,作為工業4.0的核心與未來制造業的必然形態,正經歷著一場由前沿技術融合帶來的深刻變革。其中,柔性電子技術與人工智能技術,作為兩大關鍵使能技術,正從不同維度重塑生產流程、產品形態與產業生態,共同構成了智能技術領域內極具潛力的開發方向。

一、 柔性電子技術:為智能制造賦予物理柔性

柔性電子技術,以其獨特的可彎曲、可拉伸、可穿戴等特性,正在突破傳統剛性電子元件的物理限制,為智能制造開辟了全新的應用場景。

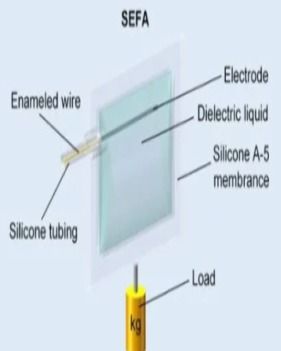

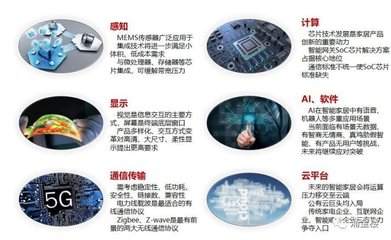

- 智能化感知與監測:柔性傳感器可以無縫集成到工業設備、生產線乃至產品本身,實現對壓力、溫度、應變、化學物質等參數的實時、原位、大面積監測。例如,在高端精密裝配線上,覆蓋于機械臂末端的柔性觸覺傳感器陣列,能夠像人手一樣感知抓取力度和物體形狀,實現更精準、更柔順的抓取與操作,極大提升了自動化裝配的質量與適應性。

- 人機交互與可穿戴設備:柔性電子使得功能強大的電子設備能夠以更舒適、更貼合的方式與工人結合。柔性顯示屏、電子皮膚和健康監測貼片,可以為現場操作人員提供實時信息顯示、遠程專家指導、生理狀態監控與安全預警,顯著提升工作效率與作業安全。

- 智能產品與包裝:在產品制造端,柔性電子技術催生了全新的產品類別,如可彎曲的顯示設備、可穿戴的健康監護儀、智能服裝等。集成有柔性傳感與顯示功能的智能包裝,能夠實時監測物流過程中的溫度、濕度、沖擊,并顯示產品狀態與溯源信息,實現產品全生命周期的智能化管理。

二、 人工智能技術:為智能制造注入認知智能

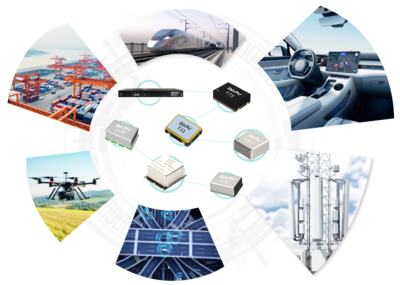

人工智能,特別是機器學習、深度學習、計算機視覺和強化學習,則為智能制造系統賦予了強大的分析、決策與優化能力。

- 智能預測與維護:通過對設備運行數據、歷史維護記錄進行深度學習分析,AI模型能夠精準預測關鍵部件的剩余使用壽命,實現從定期維護到預測性維護的轉變,大幅減少非計劃停機時間,降低維護成本。

- 視覺質檢與過程控制:基于計算機視覺的AI質檢系統,能夠以遠超人類的速度和精度,對產品外觀缺陷(如劃痕、裂紋、裝配錯誤)進行7x24小時不間斷檢測,同時學習缺陷模式,持續優化檢測標準。在過程控制中,AI可以實時分析生產參數,動態調整工藝,確保產品質量穩定最優。

- 智能調度與優化:面對復雜的生產訂單、物料供應和設備狀態,AI調度算法能夠綜合考慮多種約束條件,實時生成最優的生產計劃與排程,實現資源利用率最大化、訂單交付周期最短化。在供應鏈層面,AI也能進行需求預測和庫存優化。

- 自主機器人與人機協作:結合視覺與力覺感知的AI,使工業機器人具備了更強的環境理解與自主決策能力,能夠完成更復雜的非結構化任務(如分揀雜亂工件)。人機協作機器人則能在AI驅動下,安全地與人類并肩工作,各展所長。

三、 融合應用與發展趨勢:1+1>2的協同效應

柔性電子與人工智能并非孤立發展,二者的深度融合正催生出更具顛覆性的應用,代表了智能技術開發的前沿。

- “感知-決策-執行”一體化智能體:柔性傳感器提供豐富、精準的物理世界數據(感知),AI算法對這些數據進行實時處理與分析并做出決策,再通過柔性執行器(如人工肌肉)或傳統執行機構進行精準操作(執行),形成一個完整的智能閉環。例如,具備柔性電子皮膚的機器人,能感知微弱力信號,AI大腦據此調整動作,實現如插拔精密接口等超高難度作業。

- 個性化與自適應制造:柔性電子使產品本身成為可感知、可交互的智能終端,而AI則能基于終端收集的用戶使用數據,動態優化產品功能或驅動生產線進行小批量、個性化的快速調整,真正實現以用戶需求為中心的智能制造。

- 數字孿生與虛擬調試:結合柔性傳感器提供的全維度實時數據與AI構建的高保真仿真模型,可以創建出與物理實體完全同步的“數字孿生”體。這不僅可用于預測性維護和流程優化,還能在虛擬環境中利用AI進行新工藝、新產線的模擬與調試,大幅降低創新成本與風險。

發展挑戰與展望

盡管前景廣闊,二者的融合應用仍面臨挑戰:柔性電子器件在工業嚴苛環境下的長期可靠性、大規模制造的良率與成本問題;AI模型的可解釋性、數據安全與隱私、以及適應快速變化場景的泛化能力等。技術開發將聚焦于提升柔性電子器件的性能與耐久性,開發更高效、更魯棒、更可信的AI算法,并建立統一的標準與數據接口,以加速柔性電子與人工智能在智能制造領域的規模化、深層次應用。可以預見,這場由柔性“軀體”與智能“大腦”共同引領的變革,將持續推動制造業向更柔性、更智能、更高效的方向演進,開啟智能制造的新篇章。